深圳(zhèn)市亚洲精品久久久无码模具有限公(gōng)司

電(diàn)話: 86 - 755 - 2977 3559

電(diàn)話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市光明新區公明街道西田社

區(qū)第二工(gōng)業區24棟A區(qū)

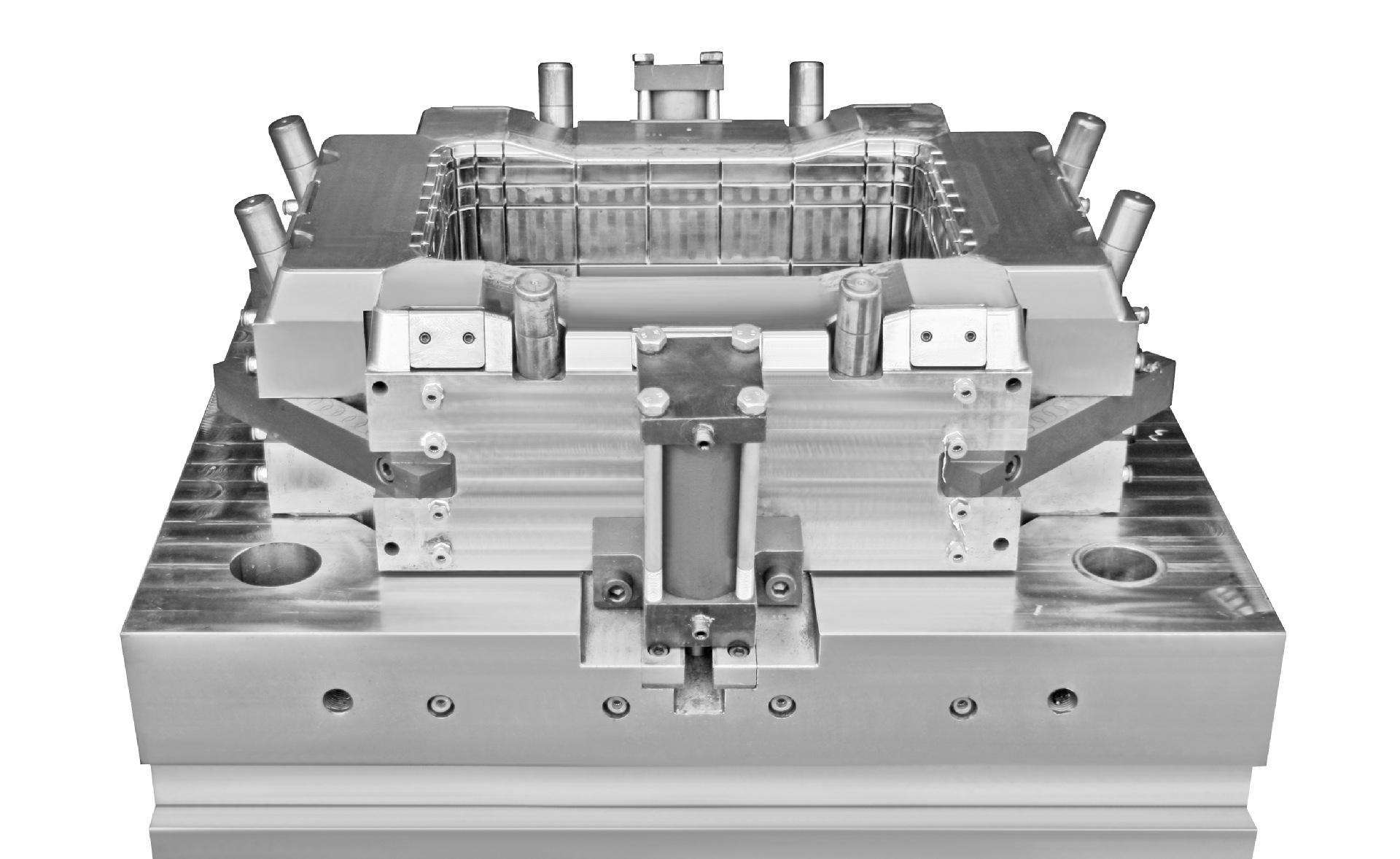

塑膠模(mó)具的結構設計尤其重要,結構的完美設(shè)計將直接影響這產品(pǐn)的產出及(jí)品質,塑料模具設(shè)計又以正(zhèng)確的塑料製品(pǐn)設計(jì)為(wéi)基礎,模(mó)具設計和製造與塑料加(jiā)工有密切關係。塑(sù)料加工的成敗,很大程度上取決於模具設計效果和模具(jù)製(zhì)造質量,塑(sù)料模具結構設計有哪些注意事項呢?

1、分型麵,即模具閉合(hé)時凹模(mó)與凸模相互配合的接觸表麵。它的位置和形式的選定,受製品形狀及(jí)外觀、壁厚、成型方法、後加工工藝、模具類型與結構、脫模(mó)方法及成型機結構等因素的影響。

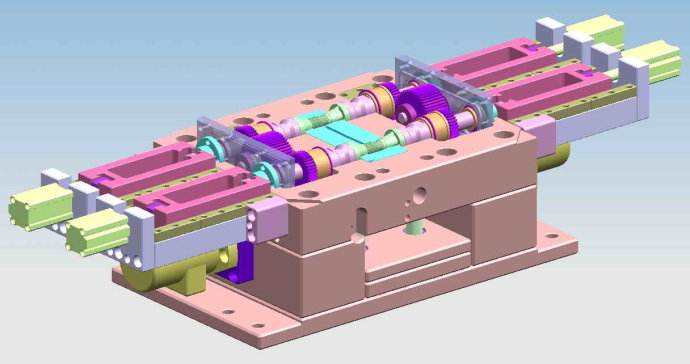

2、結構件(jiàn),即複雜模具的滑塊、斜頂、直頂塊等。結構件的(de)設(shè)計非常關鍵,關係到模具的壽命、加(jiā)工周期、成本、產品質量等,因此設計複雜模具核心結構(gòu)對設計者的綜合能力要求較高,盡可能追求(qiú)更簡便、更耐用、更經濟(jì)的設計方案(àn)。

3、模具精度,即避卡、精確的位置(zhì)固定、導柱、位置固定銷等。位置固定係統關係(xì)到製品外觀質量,模具質量與壽命,根據(jù)模具(jù)結構(gòu)不同,選擇不同的位(wèi)置固定(dìng)方式,位置固定精度控製(zhì)主要依靠(kào)加工(gōng),內模位置固定主要是設計者充分去考慮,設計出更加合(hé)理易調整的位置固(gù)定方式。

4、澆注係統,即由注塑機噴嘴至型腔(qiāng)之間的進料通道,包括主流道、分流道、澆口和冷料(liào)穴。特別是澆口位(wèi)置的選定應有利於(yú)熔融塑料在良好流動狀態下充滿型腔,附(fù)在製品上的固(gù)態流道和澆口冷料在開模時易於從模具內頂出並予以清(qīng)除(熱流道模除外)。

5、塑料收縮率以(yǐ)及影響製品尺寸精度的各項因素,,如(rú)模(mó)具製造(zào)和裝配誤差、模具磨損等。此(cǐ)外(wài),設計壓塑模和注塑模時(shí),還應考慮成型機的工藝和結構參數的匹配。

6、產品壁厚

(1)各(gè)種塑料均有一定的(de)壁厚範圍,一(yī)般(bān)0.5~4mm,當壁厚超過4mm時,將引起冷卻時間過長,產生縮印等問題,應考慮改變產品結構。

(2)壁厚不均會引起表麵縮水。

(3)壁厚不均會引起氣孔和(hé)熔接痕(hén)。

7、加強筋

(1)加強筋的合理應用,可增加(jiā)產品剛性,減少變形。

(2)加強筋的(de)厚度必須≤ (0.5~0.7)T產品壁厚,否則引起表麵縮水。

(3)加強筋的單麵斜度應大於1.5°,以避免頂傷。

8、圓角

(1)圓角太小可能引起產品應力集中,導致產品開裂。

(2)圓角太(tài)小可能引起模具型腔應力集中,導致型(xíng)腔開裂。

(3)設置合理的圓角,還可以改善模具的加工工藝,如型腔可直接用R刀銑加工,而(ér)避免低效率的電加工。

(4)不同的圓(yuán)角可能會引起分型線的移動,應結(jié)合實際情(qíng)況選(xuǎn)擇不同的圓角或清角注塑模具設計的基(jī)本要點有哪些注塑模具設計的基本要點有哪(nǎ)些。

9、開模方向和分型線

每(měi)個注塑產品在開始設計時首先(上海(hǎi)模具設(shè)計培訓學校)要確定其開模方(fāng)向和(hé)分型線,以保證盡(jìn)可能減少抽芯滑塊機構和消除分型線對外觀的影響。

(1) 開模方向確定(dìng)後,產品的加強筋、卡(kǎ)扣、凸起等結構盡可能設計成與開模方向一致,以避免抽芯減少拚縫線,延長模具壽命。

(2)開模方向確定後,可選擇適(shì)當的分型線,避免(miǎn)開模方向(xiàng)存在倒扣,以改善外觀及性能。上海模(mó)具設計培訓(xùn)

10、脫模斜度

(1)適當的(de)脫模斜度可避免(miǎn)產品拉毛(拉花)。光(guāng)滑表麵的脫模斜度應≥0.5度,細皮紋(砂麵)表麵大於(yú)1度,粗(cū)皮紋表麵大於1.5度。

(2)適當(dāng)的脫模斜度可避免產品頂傷,如頂白、頂變形、頂破注塑模具設計的基本要(yào)求。

(3)深腔結構產品設計時外表麵斜度(dù)盡量要求大於內表麵(miàn)斜度,以保證注塑時模具型(xíng)芯不偏位,得(dé)到均勻的產品壁(bì)厚,並保證產品開口部位的材料強度(dù)。

11、孔

(1)孔的形狀應盡(jìn)量簡單,一般取圓形。

(2)孔的(de)軸向和開模方向一(yī)致(zhì),可以避免抽芯。

(3)當孔的長徑比大於2時(shí),應設(shè)置脫模斜度。此時孔的直徑應按小徑尺寸(最大實體尺(chǐ)寸)計算。

(4)盲孔的長徑比一般不超過4。防孔針衝彎

(5)孔與產品(pǐn)邊緣的距離一般(bān)大(dà)於孔徑尺寸。

12、注(zhù)塑件精(jīng)度

由於注塑時收縮率的不均勻性(xìng)和不確定性,注塑件精度明顯(xiǎn)低於金屬件,不(bú)能簡單地套用(yòng)機械零件的尺寸公(gōng)差應按標準(zhǔn)選擇適當的公差要求.我國也於1993年發布了GB/T14486-93

《工程塑料模塑塑料件尺寸公(gōng)差(chà)》,設(shè)計者可根(gēn)據所(suǒ)用的塑料原(yuán)料和製件使用要求(qiú),根據標準中的(de)規定確定製件的尺寸公差。同時要根據工廠綜合實力,同行的產品的設計精度來確定適合的設計公差精度。

13、注塑(sù)件的變形

提高(gāo)注塑產品結構的剛性,減少變形注塑模具設計的基本(běn)要點有哪些模具設計盡量(liàng)避免平板結構,合理設置翻邊,凹凸結構。設置合理的加強筋。

14、扣位

(1)將扣位裝置設計成多個扣位同時共用,使整體的(de)裝置不會因為個別(bié)扣位的損壞而不能運作,從而增加其使用壽命,再是多考濾(lǜ)加圓角,增(zēng)加強度。

(2)是扣位相關尺寸的公差(chà)要求十分嚴謹,倒扣位置過多容易(yì)形成扣位損壞;相反,倒扣位置(zhì)過少則(zé)裝配位置難於(yú)控製或組合部份出現過鬆的現象。解決辦法是要預留改模容易加膠的方式(shì)來實現。

以上內容全麵分析塑料模具設計過程中所需要全麵考慮的結構要素,相信塑膠模具的結構問題能(néng)得到完美的設計,那麽在注塑成型過程中不僅能保證產能(néng)完(wán)成就計劃(huá)任務,同時更能保證產品的(de)質(zhì)量,保證雙方的經營信譽。

掃一掃

添加微(wēi)信谘(zī)詢

全國免費服務熱線

137-1421-9339